Nella lavorazione dei metalli, la selezione della giusta attrezzatura di formazione non è solo una questione di efficienza: influenza direttamente la precisione della parte, l'integrità del materiale e i costi di progetto a lungo termine. Che si tratti di fabbricare un piccolo supporto personalizzato (hobby) o di componenti di telaio automobilistico di produzione di massa (industriale), lo strumento giusto si allinea con i requisiti tecnici del tuo progetto (materiale, geometria, volume) e vincoli operativi (budget, spazio, livello di abilità). Questa guida fornisce un quadro tecnico strutturato per la valutazione delle attrezzature di formazione, che copre le categorie principali, i criteri di selezione e le raccomandazioni specifiche per le applicazioni per garantire un processo decisionale informato.

1. Context fondamentale: processi di formazione del metallo e allineamento delle attrezzature

Prima di selezionare le attrezzature, è fondamentale mappare il processo di formazione del tuo progetto allo strumento giusto. La formazione del metallo si basa sulla deformazione plastica (senza rimozione del materiale) ed è classificata per tipo di pezzo (lutta, filo, billetta) e metodo di deformazione. Di seguito è riportata una ripartizione dei processi di base e delle loro attrezzature associate:

| Formazione del processo| Definizione| Tipi di attrezzature chiave|

|-----------------------|-----------------------------------------------------------------------------|-------------------------------------------------------------------------------------|

| Sheet Metal Bending (metallo)| Deformazione di lamiere piatte (0,1 - 6 mm di spessore) lungo un asse lineare per creare angoli (90 °, 135 °) o raggi. | Pressa freni (manuale / pneumatico / idraulico), piegatrici, cucitori a mano. |

| Sheet Metal Forming (Forma di metallo)| Modellazione di fogli in geometrie 3D (ad es. pannelli curvi, recinzioni) tramite stretching / compressione. | Roll formers, macchine per formare il vuoto, presse pneumatiche per formare. |

| Heavy Duty forging| Modellazione di metallo spessore (25-100 + mm: lingotti, barre) con alta forza compressiva (caldo / freddo). | Presse idrauliche, martelli a potenza (meccanici / idraulici), presse a forgiare. |

| Wire / Rod Forming (Formazione di fili)| piegare o disegnare sottili fili / barre metalliche (0,5 - 20 mm di diametro) in bobine, fissaggi o forme complesse. | Macchine per piegare filo, panche di disegno, formatori a molla. |

Le attrezzature di formazione sono raggruppate in base a scala, fonte di alimentazione e specializzazione. Di seguito è riportata una ripartizione dettagliata dei tipi più comuni, con particolare attenzione alle loro specifiche tecniche e adattabilità all 'applicazione:

2.1 Strumenti di formazione a mano e bench-top (progetti di piccola scala / DIY)

Progettato per lavori complessi a basso volume (1 - 100 parti) con metalli di calibro sottile (0,1-3 mm). Ideale per gli hobbyisti, piccoli laboratori o riparazioni in loco.

| Tipo di strumento| Specs tecnici| Applicazioni ideali|

|--------------------------|---------------------------------------------------------------------------------|-------------------------------------------------------------------------------------|

| Manuale di Seamers|- Capacità: 0,5 - 2 mm (alluminio / acciaio)<br> Range di angolo di curvatura: 0 - 180 °<br> Nessun potere richiesto. | Duotti HVAC con cucitura, piegatura di piccole schede in lamiera (ad es. Enclosure elettroniche). |

| Manuale Bench Shears|- Capacità di taglio: 0,1 - 3 mm (acciaio)<br>- profondità della gola: 100 - 300 mm<br>- Operazione meccanica leva. | Taglio di fogli in bianco, taglio di bordi retti per piccole braccia. |

| Manuale Press Brakes| Capacità di flessione: 0,5 - 2 mm (acciaio)<br>- Lunghezza massima di curvatura: 300 - 600 mm<br>- Adattamento manuale della manivela. | piegare piccole parti (ad esempio, componenti di gioielli, modelli di telaio di aerei). |

| Notchers di metallo|- profondità di notch: 10 - 50 mm<br>- Capacità: 0,1 - 2 mm (acciaio)<br> Bench-Mounted. | Taglio di tache per gli angoli della scatola, preparazione della lamiera per la piegazione. |

Vantaggi chiave: basso costo iniziale ($50 - $500), requisiti di spazio minimi (adatta su banchi di lavoro standard) e nessuna dipendenza da energia.

2.2 Apparecchiature per la formazione di lamiera a motore (produzione a medio volume)

Per progetti di medie dimensioni (100 - 10.000 parti) con metalli di calibro sottile-medio (0,5 - 6 mm). Usato nel mercato automotive, nella produzione di HVAC e nella fabbricazione personalizzata.

| Tipo di strumento| Specs tecnici| Applicazioni ideali|

|--------------------------|---------------------------------------------------------------------------------|-------------------------------------------------------------------------------------|

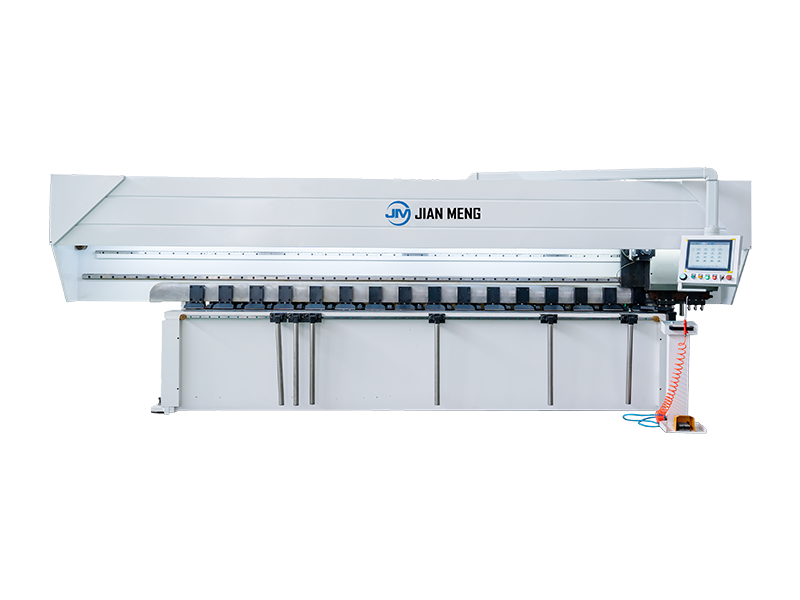

| Freni pneumatici press| Capacità di flessione: 0,5 - 4 mm (acciaio)<br> Bentura - lunghezza: 600 - 1200 mm<br>- Forza: 5 - 20 kN<br> Controlli CNC (opzionale per la ripetibilità). | Bracket di produzione di massa, piegatura di pannelli di rivestimento automobilistici, formazione di raccordi HVAC. |

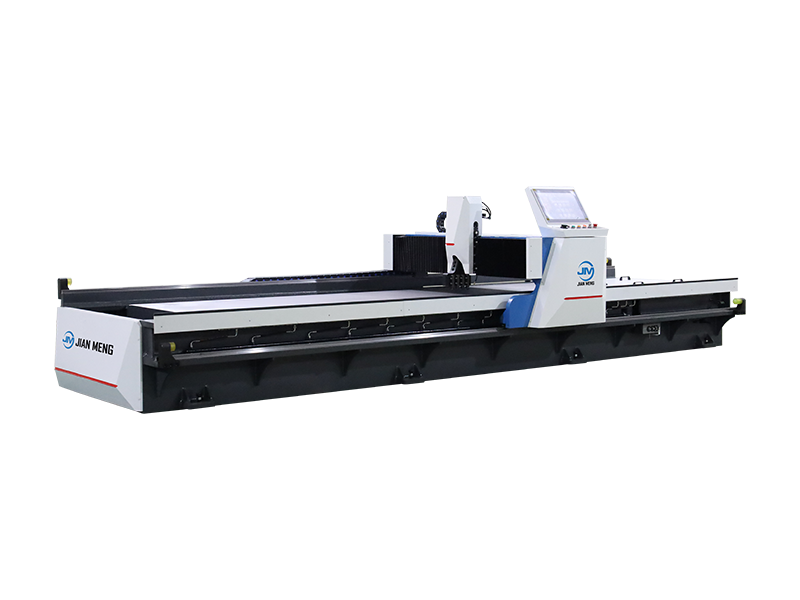

| Roll Former di| Spessore del materiale: 0,5-3 mm (acciaio / alluminio)<br>- Range di profili: canali C, U-beam, sezioni personalizzate<br>- Velocità: 5 - 20 m / min.| Produzione di componenti lunghi (ad esempio, trapici di tetto, bracket di scaffale), parti di lunghezza continua. |

| Presse pneumatiche forming|- Forza: 10 - 50 kN<br> Lunghezza del colpo: 50 - 200 mm<br> Tempo di ciclo: 10 - 30 cicli / min.| Stampare i loghi in lamiera, formando parti 3D superficiali (ad esempio, pannelli di elettrodomestici, custodie elettroniche). |

Vantaggio chiave: bilancia velocità (più veloce degli utensili manuali) e precisione (tolleranze ± 0,1 mm), con costi iniziali moderati (da 2.000 a 20.000 dollari).

2.3 Attrezzature per la formazione pesante (produzione industriale / ad alto volume)

Progettato per applicazioni di alto volume (oltre 10.000 pezzi) o metallo pesante (6 - 100 mm). Critico per la produzione di macchinari automobilistici, aerospaziali e industriali.

| Tipo di strumento| Specs tecnici| Applicazioni ideali|

|--------------------------|---------------------------------------------------------------------------------|-------------------------------------------------------------------------------------|

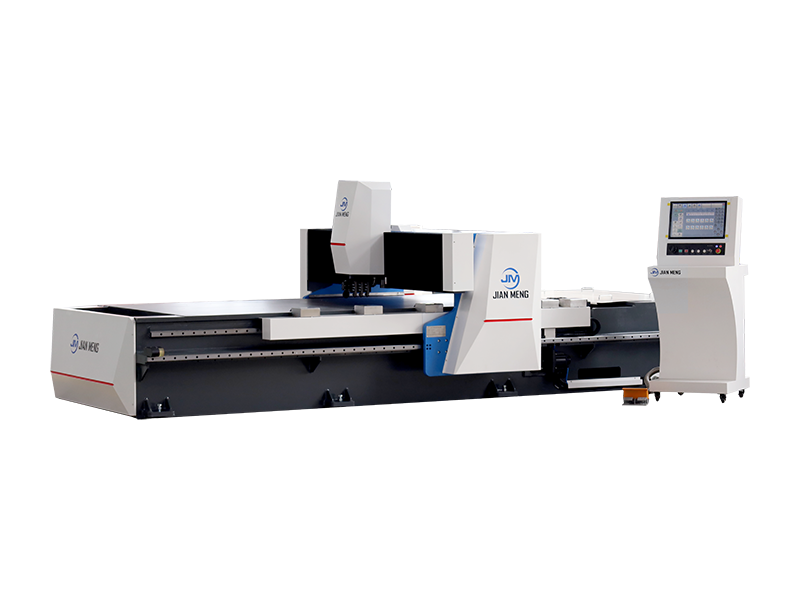

| Pressa idraulica freni| Capacità di flessione: 3 - 25 mm (acciaio)<br> Bentura - lunghezza: 1,2 - 6 m<br>- Forza: 50 - 500 kN<br>- Controlli CNC (per curvature complesse a più assi). | piegare componenti di telaio automobilistico spessi, formando grandi pannelli in acciaio (ad esempio, costruzione beams). |

| Presse idrauliche Forging| Forza: 100 - 5.000 kN<br>- Lunghezza del colpo: 100 - 500 mm<br> Compatibile tra caldo e freddo. | forgiare alberi virale del motore, spazi in bianco per ingranaggi e parti di macchinari pesanti (ad esempio, Escavatore Bucket). |

| Roll Former Continuo| Spessore del materiale: 1 - 6 mm (acciaio)<br> Velocità: 20 - 50 m / min<br>- Sistemi di taglio integrati (per un controllo preciso della lunghezza). | Produzione di massa di racchi di telaio automobilistico, condotti HVAC e supporti di montaggio per pannelli solari. |

Vantaggio chiave: elevata produttività (fino a 1.000 parti / ora), capacità di manipolare metalli spessi / ad alta resistenza (ad esempio, acciaio inossidabile, titanio), e integrazione CNC per la produzione automatizzata.

2.4 Universale Forming Machine (Versatile / Workshop di progetto misto)

Sistemi all-in - one progettati per eseguire molteplici compiti di formaggio (dobatura, taglio, stampaggio) con cambi minimi di utensili. Ideale per workshop con diverse esigenze di progetto (ad esempio, laboratori di fabbricazione personalizzati, laboratori di R & D).

| Tipo macchina| Specs tecnici| Applicazioni ideali|

|----------------------------|---------------------------------------------------------------------------------|-------------------------------------------------------------------------------------|

| Centri di formazione universale CNC|- Funzioni integrate: piegatura, punteggio, taglio<br> Capacità materiale: 0,5 - 6 mm (acciaio)<br>- Programmazione CNC (per geometrie di parti complesse). | realizzazione di prototipi di nuove parti (ad esempio, custodie per l'elettronica di consumo), produzione in piccoli lotti di componenti misti (braccia, pannelli, custodie). |

| Pressa idraulica universale| Forza: 20 - 200 kN<br>- Stampi intercambiabili (per piegare, stampare, stampare)<br>- Lunghezza del tratto regolabile (0 - 300 mm). | Formazione di parti personalizzate con diverse geometrie (ad esempio, prototipi aerospaziali, elementi di fissaggio industriali), componenti di assemblaggio (ad esempio, Pressione dei cuscinetti in case). |

Vantaggi chiave: Riduce l'impronta delle attrezzature (una macchina sostituisce 3 - 4 utensili specializzati), riduce i tempi di installazione per progetti misti e si adatta alle mutevoli esigenze produttive.

3. Criteri di selezione critici: fattori tecnici e operativi

Per evitare di specificare troppo (sprecare budget) o sottospecificare (compromettere la qualità), valutare questi fattori rispetto ai requisiti del progetto:

3.1 Requisiti tecnici del progetto

- Specificità materiali:

- Tipo: alluminio (più morbido, richiede una forza inferiore) vs acciaio (più duro, ha bisogno di una forza più alta) vs titanio (alta resistenza, richiede attrezzature idrauliche).

- Metalli sottili (< 3 mm) lavorano con utensili pneumatici / manuali; metalli spessi (> 6 mm) richiedono attrezzature idrauliche.

- Formabilità: i metalli duttili (acciaio leggero, alluminio) sono compatibili con la maggior parte degli utensili; i metalli fragili (ferro in ghisa) richiedono attrezzature di forgiatura specializzate.

- Parte della geometria:

- 2D vs. 3D: curve piatte (2D) utilizzano freni di stampa; forme 3D curve / complesse (ad esempio, automobilistico) hanno bisogno di formatori a rulli o presse pneumatiche di forma.

- Tolleranza: Tolleranze strette (± 0,05 mm, ad esempio, parti aerospaziali) richiedono attrezzature controllate a CNC; tolleranze sciolte (± 0,5 mm, ad esempio, condotti HVAC) lavorano con strumenti manuali / pneumatici.

- Volume di produzione:

- Volume basso (< 100 parti): utensili manuali / di banco (con costi economici, tempi di installazione minimi).

- Volume medio (100 - 10.000 parti): utensili pneumatici / CNC (equilibrio velocità e costo).

- Volume elevato (> 10.000 parti): attrezzature idrauliche / automatizzate (massimizza il throughput, riduce i costi di manodopera).

3.2 vincoli operativi

- Disponibilità Spaziale:

- Strumenti da banco: richiedono 0,5 - 1 m2 di spazio da banco di lavoro.

- Strumenti a motore (freni a pressione pneumatica): Necessità di 2 - 5 m2 di spazio.

- Presse idrauliche industriali: richiedono 10 - 50 m2 (più spazi per la movimentazione dei materiali).

- Accesso all 'alimentazione e alle utilità:

- Strumenti manuali: Non è necessaria energia.

- Strumenti pneumatici: Richiede aria compressa (6 - 10 bar, 10 - 50 m3 / h).

- Strumenti idraulici / CNC: Necessità di potenza elettrica 220V / 380V (5 - 50 kW) e sistemi di raffreddamento (per cicli ad alta carica).

- Livello di abilità:

- Strumenti manuali: formazione minima (1 - 2 ore).

- Strumenti pneumatici / CNC: richiede formazione sui controlli / programmazione (1 - 2 settimane).

- Apparecchiature idrauliche industriali: Servono operatori certificati (addestramento specializzato, 1 - 3 mesi).

3.3 Costo totale di proprietà (TCO)

Il costo iniziale è solo una componente: il TCO comprende i costi di gestione, manutenzione e attrezzatura:

- Costo in anticipo:

- Strumenti manuali: $50 - $500.

- Strumenti pneumatici / CNC: $2.000 - $50.000.

- Attrezzature idrauliche industriali: $50.000 - $500.000 +.

- Costi Operativi:

- Strumenti pneumatici: Consumo di aria (10 - 50 m3 / h, ~ $0,50 - $2 / ora).

- Strumenti idraulici: Consumo energetico (5 - 50 kW, ~ $1 - $10 / ora) + sostituzione del fluido idraulico ($100 - $500 / anno).

- Costi di manutenzione:

- Strumenti manuali: Minimo ($10 - $50 / anno per la lubrificazione).

- Strumenti elettrici: manutenzione annuale ($500 - $5.000 / anno per sistemi CNC / idraulici) + sostituzione della matrice ($100 - $10.000 / matrice, a seconda della complessità).

Esempio: Un freno pneumatico da $5.000 può costare $1.000 / anno per funzionare / mantenere, mentre un freno manuale da $500 costa $50 / anno, ma il modello pneumatico produce 10 volte più parti all 'ora, rendendolo economico per progetti di medio volume.

4. Raccomandazioni per le apparecchiature specifiche per l'applicazione

Per semplificare la selezione, di seguito sono riportate le raccomandazioni personalizzate per i tipi di progetto comuni:

| Tipo di progetto| Materiale / Spessore| Attrezzatura ideale| Razionalità|

|----------------------------|-------------------------------------------------------------------------------------|-------------------------------------------------------------------------------------|---------------------------------------------------------------------------|

| DIY / Hobbyist: bracket personalizzati| Alluminio / acciaio (0,5 - 2 mm), volume basso (< 50 parti)| Manuale panchina shear + freno manuale press| Basso costo, spazio minimo, nessun bisogno di energia. |

| HVAC: produzione di ductwork| Acciaio galvanizato (0,5 - 1,5 mm), volume medio (100 - 500 parti)| Pneumatico cucitore + Roll Former| Cucitura / rotolamento rapido, sezioni trasversali del condotto coerenti. |

| Automotive Aftermarket: Custom Fenders| Alluminio (1 - 3 mm), volume medio-basso (50 - 500 parti)| Pressa pneumatica + freno CNC press| Curvatura di precisione per curve complesse, risultati ripetibili. |

| Industriali: albero motorico Crankshaft| Acciaio in lega (50 - 100 mm), volume elevato (> 10.000 parti)| Pressa di forgiatura idraulica + movimentazione automatica dei materiali| Alta forza per la forgiatura a caldo, automazione per un alto rendimento. |

| Aerospaziale: pannelli in titanio| Titanio (2 - 6 mm), volume medio (100 - 1.000 parti), tolleranze strette (± 0,05 mm)| CNC freno press idraulico + macchina per la formazione del vuoto| Controllo preciso della forza, compatibilità con titanio ad alta resistenza. |

English

English  中文

中文  Arabic

Arabic  Russian

Russian  Spanish

Spanish  Portuguese

Portuguese  French

French  German

German  Hindi

Hindi  Thai

Thai  Vietnamese

Vietnamese  Khmer

Khmer  Italian

Italian  Turkish

Turkish  Korean

Korean  Belarusian

Belarusian