Nella fabbricazione di metallo di precisione, dove componenti come i mandelli idraulici (carbine) per l'automobile, i tubi in lega di titanio aerospaziale e gli strumenti medici in acciaio inossidabile richiedono una rigorosa integrità superficiale, precisione dimensionale e consistenza estetica.

Debarbing disegno di filo e macchine di lucidaturaemerse come soluzione trasformativa. A differenza delle attrezzature autonome che richiedono il trasferimento manuale del materiale tra le stazioni di debasurazione, tracciamento del filo e lucidatura, questi sistemi integrati offrono un processo di finitura a ciclo chiuso a passaggio unico che elimina i colli di bottiglia, riduce l'errore umano e garantisce la tracciabilità del processo. Questa panoramica tecnica esplora l'integrazione dei processi principali della macchina, le specifiche tecniche, la compatibilità dei materiali, le applicazioni industriali e i vantaggi competitivi, con particolare attenzione alle metriche di prestazioni quantificabili e allineamento con gli standard di produzione globali (ad esempio, (ISO 8785, ASTM B912, ISO 4287).

1. Definizione tecnica e integrazione dei processi di base

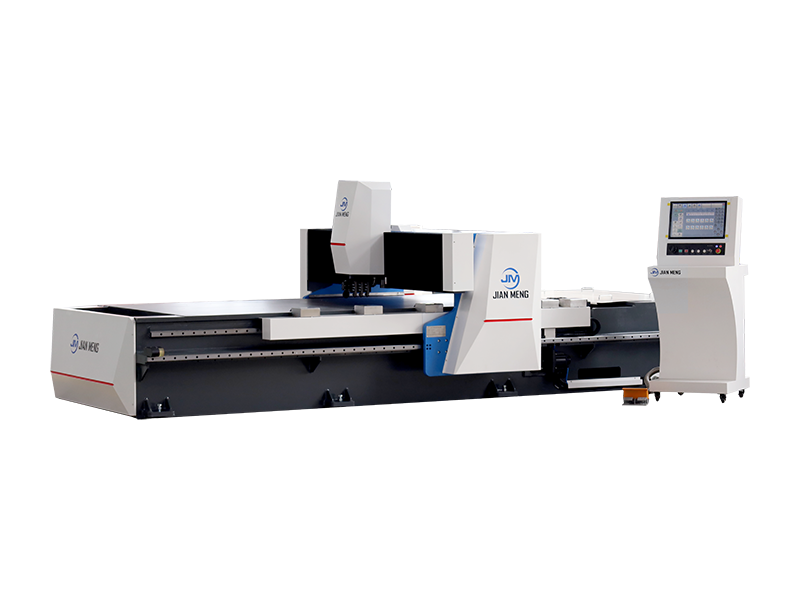

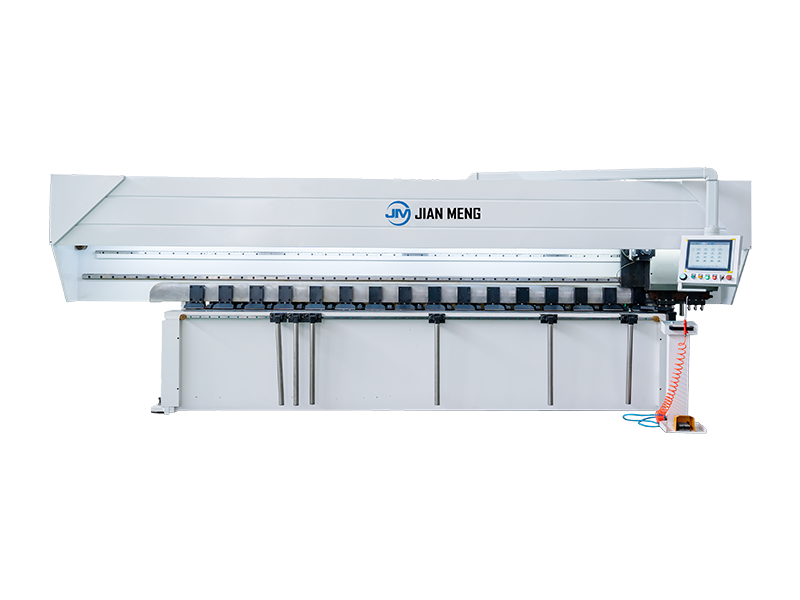

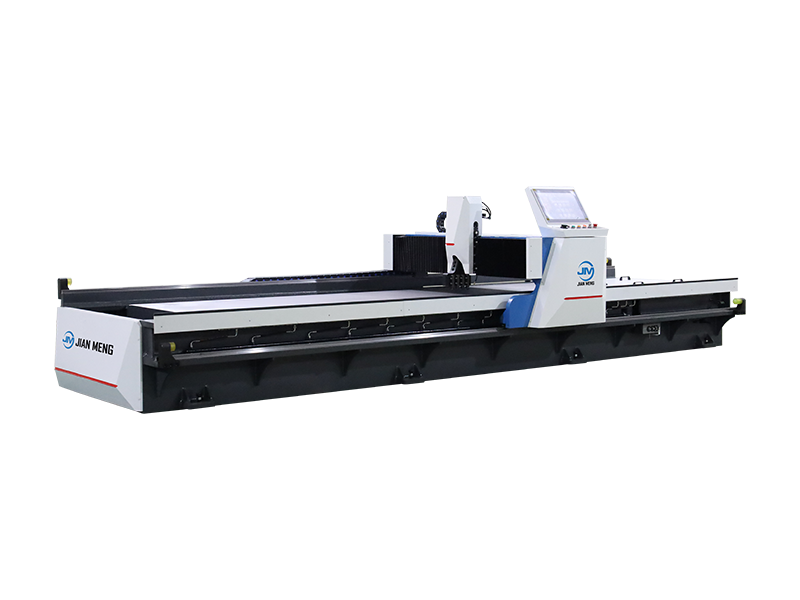

Una macchina integrata per il disegno e la lucidatura del filo di debarbazione è un sistema modulare e automatizzato progettato per eseguire sequenzialmente tre operazioni di finitura del metallo in un flusso di lavoro contigui:

1. Deburring: rimozione delle sbarbe indotte dalla lavorazione (rollover, split o sbarbe della zona colpita dal calore (HAZ) dalle superfici / bordi dei componenti.

2. Disegno del filo: riduzione controllata del diametro del filo / della canna (o raffinamento della textura superficiale per i componenti non fili) tramite estrusione a matrice.

3. Poliatura: raffinamento abrasivo delle superfici per raggiungere la rugosità (Ra) e la lucentezza.

L'integrazione della macchina è abilitata da tre pilastri tecnici:

- Carriere di utensili modulari: Servo trasportatori o bracci robotici (con precisione di posizionamento di ± 0,01 mm) che trasferiscono i pezzi tra i moduli di processo senza intervento manuale.

- Controllo del processo a ciclo chiuso: un PLC centrale (ad esempio, Siemens S7-1500) o PC industriale (IPC) che sincronizza i parametri tra moduli (ad esempio, regolare la velocità di disegno del filo per abbinare la forza di debarbing, o regolare la grana abrasiva di lucidatura in base alle condizioni della superficie post-disegno).

- In-line Quality Sensing: Sensori (profilometri laser per il rilevamento delle sborrate, profilometri a stila a contatto per la misurazione del Ra) che forniscono dati in tempo reale al sistema di controllo, consentendo la regolazione dinamica dei parametri (ad esempio, aumentare la pressione di lucidatura se Ra supera 0,2 μ m).

2. Deep Dive in processi integrati (Specifications tecniche)

Ogni processo integrato è progettato con vincoli specifici del materiale e requisiti di precisione. Di seguito è riportata una ripartizione dettagliata dei parametri tecnici per le operazioni chiave:

2.1 Modulo di Deburring

Progettato per rimuovere le sbarbe preservando la geometria dei componenti (critico per parti con tolleranze ridotte, ad esempio,± 0,05 mm):

- Metodi di Deburring:

- Abrasivo meccanico: Pennelli rotanti in nylon (granello 120 - 320) o getti di media ceramici (pressione 0,3 - 0,8 MPa) per metalli ferrosi (acciaio inossidabile 304 / 316).

- Elettrochimica (ECD): per parti di precisione (ad esempio, aghi medici) con sborni interni (0,005 - 0,05 mm); utilizza elettroliti non corrosivi (soluzione di nitrato di sodio, pH 6 - 8) per evitare l'incisione del materiale.

- Metriche chiave:

- Efficienza di rimozione delle sborate: > 99% per sborate fino a 0,5 mm di altezza.

- Controllo del raggio di bordo: ± 0,02 mm (con base alla norma ISO 8785 per componenti critici per la sicurezza).

Ottimizzato per la riduzione del diametro (0,1 - 20 mm di diametro iniziale) e il raffinamento della textura superficiale:

- Il Sistema: Stampi in carburo di tungsteno (durezza HRA 90 - 92) con canali interni lucidati (Ra < 0,05 μm) per ridurre al minimo l'attrito; sequenza di stampi (3 - 8 stampi) su misura per la duttilità del materiale (ad esempio, 5 stampi per l'alluminio 6061, 8 stampi per l'acciaio ad alta resistenza).

- Parametri di processo:

- Velocità di disegno: 5 - 50 m / min (regolabile tramite VFD; velocità più lente (5 - 15 m / min) per materiali fragili come il titanio).

- Forza di trazione: 1 - 50 kN (monitorata tramite celle di carico per evitare danni alla matrice o rottura del filo).

- Lubrificazione: Lubrificanti idrosolubili (per i metalli ferrosi) o olio minerale (per l'alluminio) per ridurre l'usura della matrice e raffreddare il pezzo (temperatura < 120 ° C per evitare l'ammorbidimento del materiale).

2.3 Modulo di Polarizzazione

Progettato per ottenere una finitura superficiale e lucentezza coerenti, con flessibilità per finiture matte, satinate o a specchio:

- Sistemi abrasivi:

- Polizia a secco: Cinture in ossido di alluminio (Al2O3) o in carburo di silicio (SiC) (granatura 240-1200) per il raffinamento iniziale; cuscinetti di lucidatura di diamante (granatura 3000 - 8000) per le finiture a specchio (Ra < 0,02 μ m).

- Politura a umido: slurry (allumina + acqua deionizzata) per parti di precisione (ad es. componenti ottici) per evitare l'incorporamento di particelle abrasive.

- Metriche di controllo:

- Ruosità superficiale (Ra): 0,02 - 1,6 μ m (regolabile per applicazione; ad esempio, Ra 0,05 μ m per impianti medici, Ra 1,2 μ m per parti automobilistiche).

- Pressione di lucidatura: 5 - 30 N (regolata tramite cilindri pneumatici per evitare la deformazione superficiale delle parti a parete sottili).

3. Vantaggi tecnici chiave rispetto alle attrezzature standalone

Le macchine integrate affrontano i punti critici della tradizionale finitura multi-stazione, con miglioramenti misurabili in termini di efficienza, qualità e costi:

3.1 Efficienza dei processi e riduzione del lead time

- Flusso di lavoro Single-Pass: Elimina il tempo di trasferimento del materiale (tipicamente 15 - 30 minuti per lotto tra macchine autonome) e riduce il tempo di consegna totale del processo del 30 - 50%.

- 24 ore su 24 senza supervisione: il carico / scarico automatizzato (attraverso braccia robotiche o alimentatori a bobina) e i controlli di qualità in linea consentono una produzione continua, aumentando la produttività del 40 - 60% (ad esempio, 5.000 vs 3.000 parti / giorno per i fissatori in acciaio inossidabile).

3.2 Qualità coerente e tracciabilità

- Sincronizzazione dei parametri: il sistema di controllo centrale garantisce i parametri di processo (ad esempio, velocità del pennello, forza di trazione, grano di lucidatura) sono identici per ogni pezzo, riducendo la variazione di parte a parte a < 2% (rispetto al 5 - 10% per macchine autonome).

- Data logging: Conformità FDA 21 CFR Part 11 e ISO 9001 registrando i dati di processo (timestamp, parametri, letture dei sensori) per ogni parte, consentendo una completa tracciabilità per le industrie regolamentate (medico, aerospaziale).

3.3 Ottimizzazione dei costi (Total Cost of Ownership, TCO)

- Risparmi sui costi di capitale: La combinazione di tre funzioni in un ' unica unità riduce l'investimento in attrezzature del 25 - 40% (rispetto all ' acquisto di macchine separate per la debarbazione, il tracciamento del filo e la lucidatura).

- Riduzione dei costi operativi:

- Manodopera: 1 operatore contro 3 - 4 per le stazioni autonome (risparmio di $50k - $100k / anno in costi di manodopera).

- Manutenzione: le utilità condivise (elettricità, acqua) e la riduzione dell 'inventario di utensili (stampi modulari / abrasivi) riducono i costi di manutenzione del 15 - 25%.

- Materiali di scarto: i controlli di qualità in linea riducono i tassi di scarto dall'8 - 12% (standalone) al 2-3%.

3.4 Versatilità dei materiali e flessibilità dei processi

- Materiali compatibili: Manipola metalli ferrosi (acciaio inossidabile 304 / 316, acciaio al carbonio 1018), metalli non ferrosi (alluminio 6061, rame C11000) e leghe ad alte prestazioni (titanio Ti - 6Al - 4V, Inconel 718).

- Rapido cambio di tempo: Gli attrezzature modulari (stampi, spazzoli, abrasivi) consentono di passare tra i tipi di parti in 15 - 30 minuti (rispetto a 1 - 2 ore per macchine stand-alone), supportando la produzione ad alto mix, a basso volume (HMLV).

4. Applicazioni industriali e casi di studio

Le macchine integrate vengono implementate in tutti i settori che richiedono finiture di precisione, con casi d'uso specifici su misura per i requisiti dei componenti:

4.1 Industria automobilistica

- Applicazione: Finitura di bobine di valvole idrauliche (acciaio inossidabile 440C) e componenti di albero di azionamento (acciaio in lega 4140).

- Requisiti: Deburr fori interni per l'olio (0,5 mm di diametro), ridurre il diametro dell 'albero da 10 mm a 8 mm (tracciamento del filo) e raggiungere Ra 0,1 μ m (la lucidatura) per la prevenzione delle perdite.

- Risultato: produzione del 40% più veloce, conformità del 99,8% delle parti alla norma ISO 13849 (sicurezza funzionale).

4.2 Produzione di dispositivi medici

- Applicazione: Finitura di 316L forze chirurgiche in acciaio inossidabile e viti ossea in titanio.

- Requisiti: ECD deburring di 0,01 mm sborrate sulle mascelle forcepoli, tracciamento di filo di viti (diametro 2 mm → 1,8 mm), e lucidatura specchio (Ra < 0,05 μ m) per prevenire l'adesione batterica.

- Risultato: soddisfa la FDA 21 CFR Parte 177 (biocompatibilità) e riduce il tempo di convalida del 30%.

4.3 Industria aerospaziale

- Applicazione: Finitura delle linee di carburante Ti - 6Al - 4V e dei supporti per aeromobili in alluminio 2024 - T3.

- Requisiti: Disegno di filo a basso calore (temperatura < 100 ° C) per preservare la resistenza della lega, debarr saldatura HAZs (0,2 mm di altezza), e lucidatura a Ra 0,08 μ m (liccezza aerodinamica).

- Risultato: Conforme alla norma AS9100 (qualità aerospaziale) e riduce la variazione di peso delle linee di carburante a < 1%.

5. Vantaggi di produzione sostenibile

allineato con gli obiettivi globali di sostenibilità (ad esempio, SDG 9: Industria, innovazione e infrastrutture), le macchine integrate offrono vantaggi ambientali:

- Efficienza energetica: i sistemi di alimentazione condivisi e il sequenziamento ottimizzato dei processi riducono il consumo energetico del 20 - 30% (rispetto alle macchine autonome; ad esempio, 15 kW vs. 22 kW di potenza totale).

- Riduzione dei rifiuti: gli abrasivi riutilizzabili (medi ceramici) e il riciclaggio dei lubrificanti a ciclo chiuso (riciclaggio del 90% dei lubrificanti) riducono al minimo i rifiuti industriali.

- Impronta di carbonio: riduzione dei rifiuti di materiali e consumo energetico, riduzione delle emissioni di carbonio del 15 - 25% per parte, supportando la certificazione ISO 14001.

6. Tendenze future e evoluzione tecnologica

Le macchine integrate si stanno evolvendo per soddisfare le esigenze della produzione di prossima generazione:

- Industria 4.0 Integrazione: I sensori IoT (vibrazioni, temperatura, usura abrasiva) e la manutenzione predittiva guidata da AI (previsione MTBF > 95% di accuratezza) riducono i tempi di inattività non pianificati.

- Compatibilità con la produzione additiva (AM): Nuovi moduli per la debarbazione / lucidatura di parti AM (ad esempio, componenti SLM 316L) per rimuovere le strutture di supporto e affinare le linee dello strato.

- Nanoscale di lucidamento: Integrazione della lucidatura al plasma o della planarizzazione meccanica chimica (CMP) per componenti di ultra-precisione (Ra < 0,005 μ m) nei semiconduttori e nell ' ottica.

English

English  中文

中文  Arabic

Arabic  Russian

Russian  Spanish

Spanish  Portuguese

Portuguese  French

French  German

German  Hindi

Hindi  Thai

Thai  Vietnamese

Vietnamese  Khmer

Khmer  Italian

Italian  Turkish

Turkish  Korean

Korean  Belarusian

Belarusian