Nella fabbricazione, nella lavorazione dei metalli e nella fabbricazione di precisione, una macchina per il grooving è uno strumento specializzato per la lavorazione dei materiali progettato per la creazione controllata e ripetibile di canali stretti con profondità, larghezza e geometria trasversale definite nei pezzi. A differenza degli utensili di taglio a uso generale, le macchine per incanalare sono progettate per fornire una rimozione mirata del materiale, garantendo che i solchi soddisfino severi tolleranze dimensionali (spesso ± 0,01 mm per i modelli CNC) e requisiti di finitura superficiale (Ra 0,8 - 3,2 μ m). Questi solchi servono scopi funzionali o estetici critici, da consentire l'assemblaggio meccanico e il flusso di fluido per migliorare le prestazioni o l'appello decorativo. Di seguito è riportata una ripartizione dettagliata delle sue funzioni principali, classificazioni, applicazioni di settore, vantaggi tecnici e criteri di selezione.

1. Definizione e funzionalità di base

Nel suo nucleo, una macchina per incanalare esegue una rimozione di materiale di precisione per formare solchi con sezioni trasversali coerenti (ad esempio, V-shaped, U-shaped, rettangolare o profili personalizzati). Le funzioni chiave includono:

- Controllo della geometria del solco: Regolazione della profondità (da 0,1 mm a 50 mm +), della larghezza (da 0,5 mm a 20 mm +) e dell 'angolo (ad esempio, 30 °, 45 °, 60 ° per solchi a V) per corrispondere alle specifiche di progettazione.

- Assicurare l'integrità della superficie: ridurre al minimo le sborrate, la distorsione termica o le micro-craccature (critico per i materiali ad alta resistenza come il titanio o l'Inconel).

- Possibilità di ripetibilità: produzione di solchi identici su centinaia o migliaia di pezzi (essenziale per la produzione di massa).

I solchi creati da queste macchine svolgono diversi ruoli:

- Assemblaggio meccanico: Fornire sedili per O-rings, guarnizioni o fissaggi (ad esempio, scalchi rettangolari nelle giunzioni flange).

- Gestione dei fluidi: Creazione di canali per olio, liquido di raffreddamento o aria (ad esempio, Solchi a forma di U nei blocchi motori automobilistici).

- Miglioramento strutturale: riduzione del peso del materiale mantenendo la rigidità (ad esempio, V-scancellati in braccia in lamiera per piegatura controllata).

- Dettagli estetici: formazione di pattern intricati (ad esempio, decorativi solchi a V in pannelli architettonici in acciaio inossidabile).

Le macchine per la grooving sono classificate in base alla modalità di funzionamento e al focus applicativo, ciascuna ottimizzata per specifici casi d'uso:

| Tipo macchina| Principio operativo| Applicazioni chiave| Range di precisione|

|-----------------------------|------------------------------------------------|---------------------------------------------------|-----------------------|

| Bench-Top Groovers| Levelle o ruote a manuale; alimentazione manuale| Prototipazione in piccoli lotti, lavorazione del legno per hobby, parti in metallo a bassa tolleranza (ad esempio, 1mm - 2mm solchi in lastre di alluminio). | ± 0,1 - 0,5 mm|

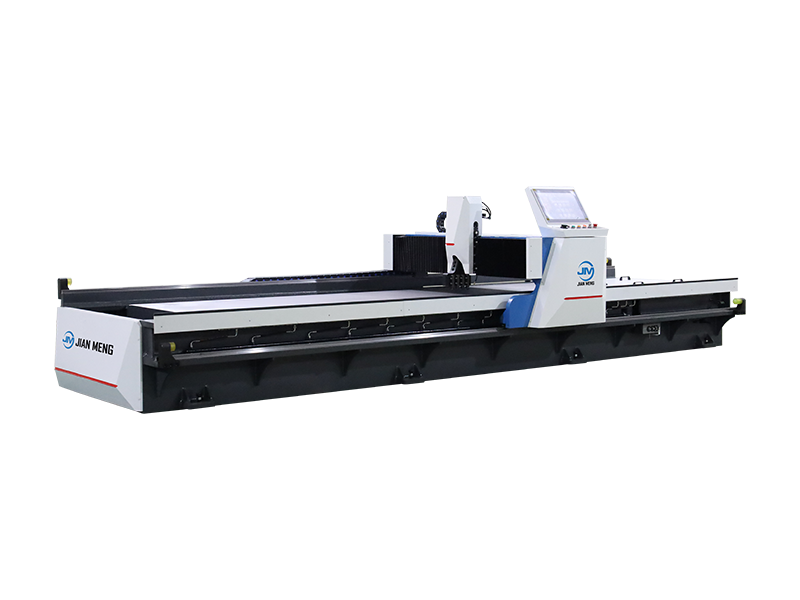

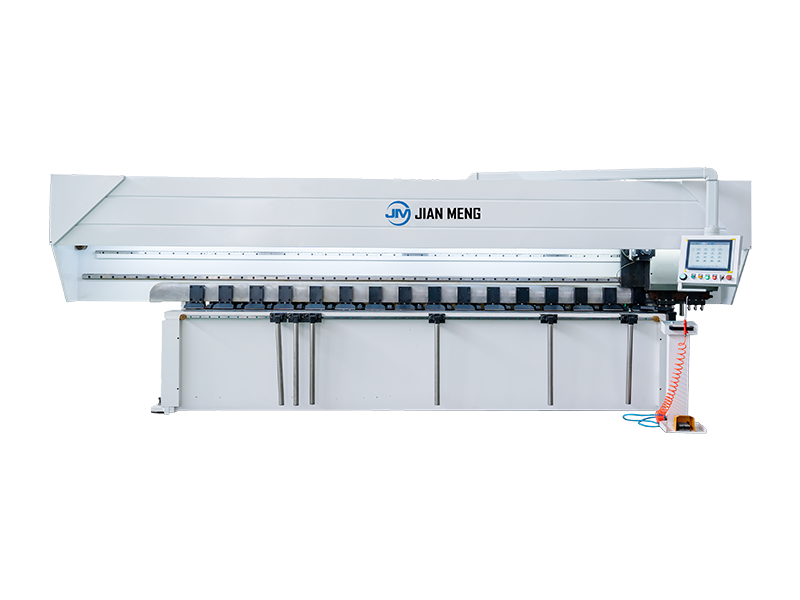

| CNC lamiera metallica V-Groover| Controllo numerico computerizzato; alimentazione automatica; taglio a punta in carburo| Piegazione di lamiera di alta precisione (ad es. 304 acciaio inossidabile, alluminio 5052). Crea solchi a V per consentire pieghe nitide e prive di crepe. | ± 0.01 - 0.05 mm|

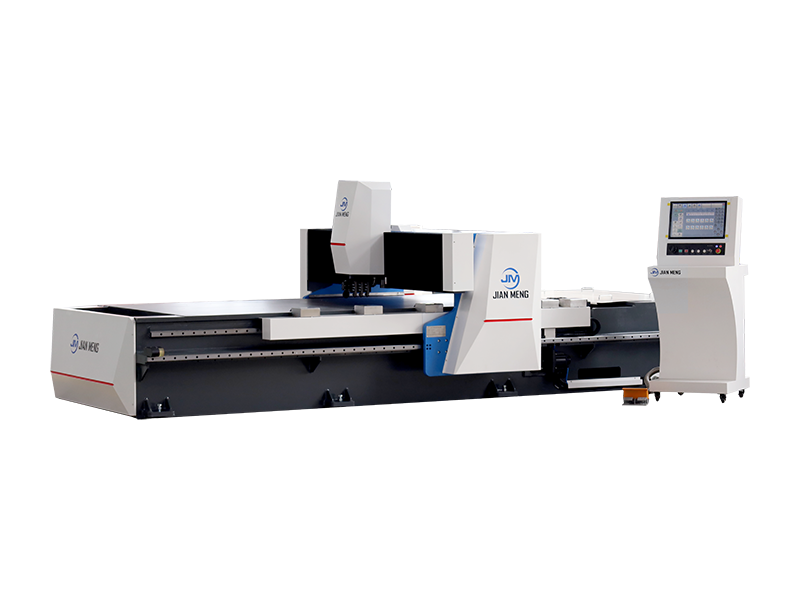

| CNC Rotary Grooving Machinery| mandrino controllato CNC; lavora i pezzi cilindrici (ad esempio, Pipe, pipes)| componenti di trasmissione automobilistica (ad esempio, anello sincronizzatore), solchi cilindro idraulico. | ± 0.005 - 0.02mm|

| V-Groover specializzati| Dedicato ai profili a forma di V; teste angolabili regolabili| Metallurgia architettonica (panelli decorativi), telai mobili (giunti in legno / metallo), fabbricazione di telai per pannelli solari. | ± 0.03 - 0.1 mm|

3. Applicazioni specifiche per l'industria

Le macchine per la groovazione sono indispensabili in tutti i settori, dove la loro precisione influenza direttamente le prestazioni e la sicurezza del prodotto:

3.1 Fabricazione di Sheet Metal

Le scanalatrici CNC in lamiera sono la spina dorsale di questo settore. Creando solchi a V (tipicamente 45 ° o 60 °) in metalli come alluminio, acciaio inossidabile o acciaio galvanizzato, consentono:

- Curvatura controllata: i solchi riducono lo spessore del materiale alla linea di curvatura, impedendo la crepazione e garantendo angoli di piegazione costanti (ad esempio, 90 ° di curvatura per i recinti elettrici).

- Ottimizzazione del peso: rimozione di materiale in aree non critiche (ad esempio, V-scanchati in condotti HVAC) senza compromettere la resistenza strutturale.

3.2 Ascensori e macchinari pesanti

I costruttori di ascensori si affidano alle incrociatrici rotative CNC per componenti come:

- Guida: solchi a forma di U che allineano le vetture dell ' ascensore, garantendo un movimento verticale regolare e riducendo l'attrito.

- Cane di trazione: solchi di precisione che aggrappano i cavi degli ascensori, distribuendo uniformemente il carico per evitare l'usura dei cavi (conforme alle norme di sicurezza EN 81-1).

3.3 Automotive e Aerospace

Nelle industrie ad alte prestazioni, le macchine per incanalare soddisfano severi requisiti di tolleranza:

- Automotive: Creazione di gallerie di olio (U-groove) nei blocchi motori per il flusso del liquido di raffreddamento; formazione di solchi nei rotori dei freni per dissiparsi il calore.

- Aerospaziale: La lavorazione di solchi a V in braccia in lega di titanio (per le ali degli aerei) per consentire un assemblaggio leggero e ad alta resistenza; fabbricazione di solchi per linee di carburante con tolleranze a tenuta.

3.4 Architettura e Interior Design

Le scanalatrici a V specializzate vengono utilizzate per scopi decorativi e funzionali:

- Rivestimento in acciaio inossidabile: intricati modelli a solchi a V che migliorano la consistenza visiva nascondendo i fissaggi.

- Mobili in legno: solchi rettangolari per scorciatrici di cassetto o giunzioni a dowel (ad esempio, nella fabbricazione di gabinetti).

3.5 costruzione

Le macchine per la grooving preparano i materiali per l'integrità strutturale:

- Formatura in cemento: Creazione di solchi nelle lastre di acciaio per migliorare l'adesione tra cemento e metallo.

- Pannelli di copertura: Formazione di solchi in U in lastre di alluminio per canalizzare l'acqua piovana lontano dall 'edificio.

4. Vantaggi tecnici delle macchine per grooving

Rispetto al taglio manuale o ai mulini per uso generale, le macchine per incanalare offrono dei vantaggi distinti:

4.1 Precisione e ripetibilità senza eguali

I modelli CNC utilizzano alimentazioni servo-driven e mandrini ad alta precisione (10.000 - 20.000 RPM) per mantenere le dimensioni del solco entro ± 0,01 mm, critico per industrie come l'aerospaziale, dove anche deviazioni di 0,05 mm possono causare guasti dei componenti. Le macchine manuali, sebbene meno precise, superano ancora gli utensili manuali per il lavoro su piccoli lotti.

4.2 Efficienza migliorata

- Velocità: i groover CNC lavorano 3 - 5 volte più velocemente rispetto ai metodi manuali (ad esempio, 100 + pannelli in lamiera all 'ora contro 20 - 30 a mano).

- Integrazione dell ' automazione: i modelli CNC possono connettersi a MES (Manufacturing Execution Systems) per il monitoraggio della produzione in tempo reale, riducendo i tempi di inattività.

4.3 Versatilità dei materiali

Le macchine per la grooving manipolano diversi materiali adattando attrezzature:

- Metalli: Acciaio (molle, inossidabile, ad alta resistenza), alluminio, rame, titanio e leghe (utilizza strumenti con punta in carburo o CBN).

- Materiali non metallici: legno, plastica (PVC, acrilico) e materiali compositi (utilizza utensili HSS o rivestiti di diamante).

4.4 Riduzione dei rifiuti e dei costi

Il taglio di precisione riduce al minimo gli scarti (tipicamente < 2% per il CNC contro il 5 - 10% per i metodi manuali). Inoltre, la qualità dei solchi coerenti riduce i costi di rilavorazione, fondamentali per i componenti di alto valore come i componenti aerospaziali.

5. Criteri chiave per la selezione di una macchina grooving

Per scegliere la macchina giusta, allineare le specifiche tecniche alle esigenze dell 'applicazione:

5.1 Compatibilità materiale

- Durezza: per i metalli con HRc > 30 (ad esempio, acciaio utensile), selezionare modelli CNC con mandrini ad alta coppia e utensili in carburo.

- Spessore / Dimensioni: Le incanalatrici in lamiera metallica a V gestiscono lamiere spesse da 0,5 mm a 10 mm; le incanalatrici rotative elaborano pezzi cilindrici fino a 200 mm di diametro.

5.2 Requisiti di precisione

- Applicazioni ad alta tolleranza (aerospaziale, automotive): Opta per modelli CNC con guide lineari (per accuratezza di alimentazione) e run-out di mandrino < 0,003 mm.

- Progetti a bassa tolleranza (hobby, lavorazione del legno in piccoli lotti): sufficienti macchine manuali da banco.

5.3 Volume produzione

- Volumi elevati (1000 + parti / mese): macchine CNC con cambio utensili automatici e caricatrici di materiali.

- Basso volume (1 - 100 parti / mese): modelli manuali o semiautomatici per evitare investimenti eccessivi.

5.4 Costo totale di proprietà (TCO)

- Le macchine CNC hanno costi iniziali più elevati ($10.000 - $100.000 +), ma costi di manodopera e di scarti più bassi nel tempo.

- Le macchine manuali ($500 - $5.000) sono inizialmente più economiche, ma richiedono più tempo per l'operatore e possono comportare costi di rilavorazione più elevati.

English

English  中文

中文  Arabic

Arabic  Russian

Russian  Spanish

Spanish  Portuguese

Portuguese  French

French  German

German  Hindi

Hindi  Thai

Thai  Vietnamese

Vietnamese  Khmer

Khmer  Italian

Italian  Turkish

Turkish  Korean

Korean  Belarusian

Belarusian