La piegazione della lamiera è un processo di formazione del metallo centrale nella produzione, consentendo la trasformazione di lamiere piatte in componenti, contenitori e parti di precisione in settori come l'automotive, l'aerospaziale, l'edilizia e l'elettronica. Inducendo una deformazione plastica controllata (senza frattura del materiale), la piegatura migliora la rigidità, la capacità di carico e la versatilità funzionale della lamiera, rendendola indispensabile per la produzione di componenti che vanno dai pannelli della carrozzeria automobilistica ai supporti aerospaziali e alloggiamenti per elettrodomestici di consumo. Questa guida fornisce una panoramica tecnica delle attrezzature per la piegatura in lamiera, i loro principi operativi, le aree di applicazione e le informazioni applicabili per la selezione, la manutenzione e la conformità alla sicurezza.

La piegazione della lamiera si basa sulla capacità del materiale di subire deformazioni elastico-plastiche quando sottoposto a forza concentrata. Il processo prevede tre parametri tecnici fondamentali:

- Angolo di piegazione: L'angolo desiderato tra i due segmenti piegati (tipicamente 0 ° - 180 °).

- All 'interno del radius: Il raggio della curva interna dopo la piegatura, determinato dallo spessore del materiale, dalla duttilità e dalla progettazione degli utensili (radi più piccoli richiedono una duttilità più elevata per evitare la crepazione).

- Fattore K: Costante specifica per il materiale che rappresenta lo spostamento dell 'asse neutro durante la piegazione, fondamentale per il calcolo delle deduzioni accurate di piegazione e per garantire la precisione dimensionale.

Il processo è governato dalla resistenza alla tensione del materiale e dai materiali più duri alla trazione (ad esempio, acciaio ad alta resistenza) richiedono forze di flessione più elevate, mentre i materiali duttili (ad esempio, alluminio, rame) ospitare raggi più stretti e curvature complesse.

Classificazione delle attrezzature per la piega di lamiera metallica

Le attrezzature per piegare lamiera sono classificate in base al livello di automazione, alla progettazione degli utensili e alla capacità di applicazione. Di seguito è riportata una ripartizione strutturata dei tipi di attrezzature standard di settore:

1. Attrezzature manuali di curvatura

- Progettazione strutturale: Strumenti compatti a manuale con telaio fisso, punti pivot e applicazione manuale della forza (attraverso leve o viti).

- Tipi chiave:

- Folders manuali: Ideale per fogli di calibro sottile (0,5 - 3 mm) di alluminio, rame o acciaio tenero. Utilizzato per semplici curvature (angolazioni a 90 °, bordi) in piccoli laboratori o prototipi.

- Barre di piegazione portatili: Strumenti portatili per la piega in loco di metallo leggero (ad esempio, condotti HVAC, lampeggiare in lamiera).

- Vantaggi: Basso costo, requisiti di spazio minimi, facile funzionamento.

- Limitazioni: limitata a applicazioni a basso volume e a bassa forza; precisione dipende dall 'abilità dell' operatore.

2. Attrezzature di piegazione semiautomatica

- Progettazione strutturale: combina l'installazione manuale con l'applicazione di forza a motore (azionamenti pneumatici o idraulici). Caratteristiche strumentazione regolabile e comandi digitali di base per la impostazione dell 'angolo.

- Tipi chiave:

- Semi-Automatic Press Brakes: equipaggiato con rampa idraulica / pneumatica, punzonatore fisso e matrice regolabile. Adatto per fogli di medie dimensioni (3 - 10 mm) e volumi di produzione moderati.

- Piedi azionati: Utilizzare i pedali per azionare la forza di piegazione, liberando le mani per il posizionamento del materiale. Comune nella produzione in piccoli lotti di bracket, cornici e pannelli.

- Vantaggi: maggiore capacità di forza rispetto agli utensili manuali; maggiore ripetibilità; minore affaticamento dell 'operatore.

- Limitazioni: meno efficiente per curve complesse; tempo di configurazione più lungo rispetto ai sistemi completamente automatizzati.

3. Attrezzature CNC completamente automatiche

- Progettazione struttura: Sistemi integrati a controllo numerico (CNC) con azionamenti servoelettrici o idraulici, attrezzature di precisione e software avanzato per la programmazione di curve complesse.

- Tipi chiave:

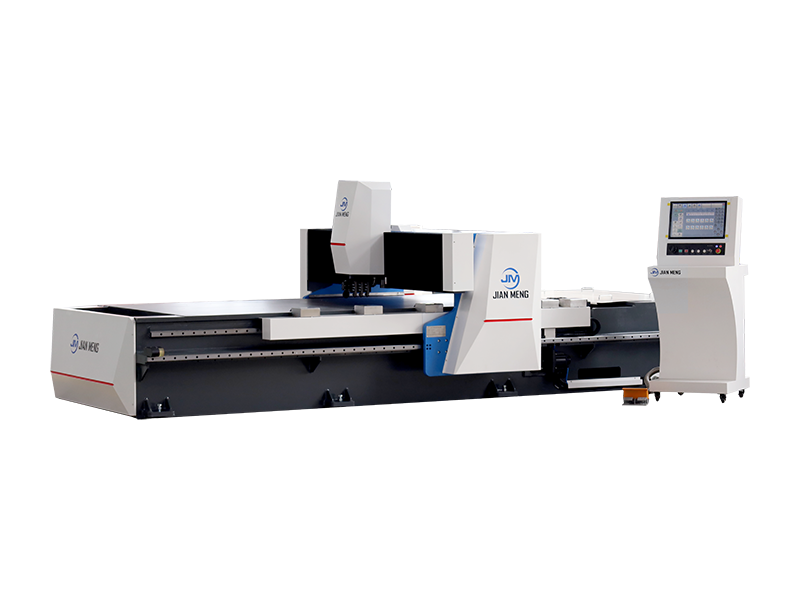

- CNC Press Brakes: lo standard del settore per la produzione ad alta precisione e ad alto volume. Dotato di comandi multiasse (asse X, Y, Z, R, C) per curvature complesse (ad esempio, curvature di offset, angoli composti) e tolleranze strette (accuratezza angolare ± 0,1 °).

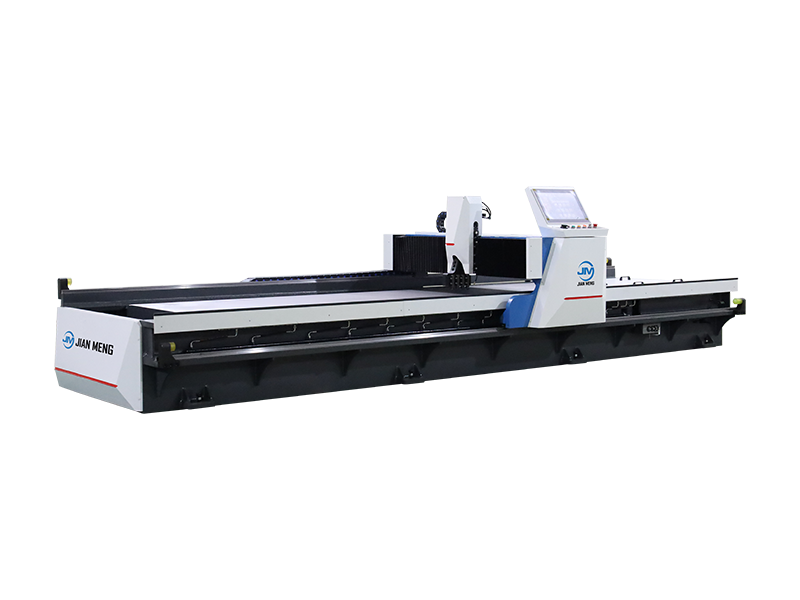

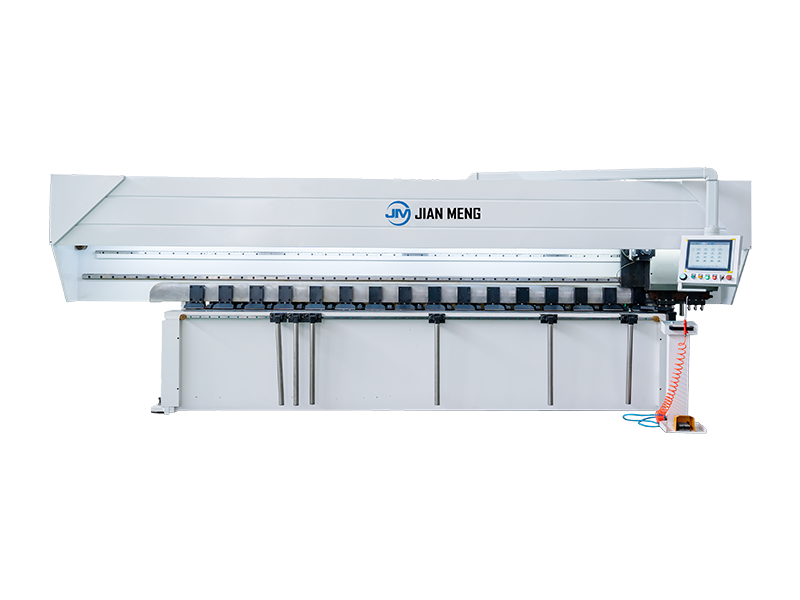

- Macchine pieghevoli CNC: Utilizzare barre di serraggio e travi pieghevoli per produrre curvature coerenti in fogli di taglio sottile a medio (0,8 - 6 mm). Ideale per componenti aerospaziali ed elettronici che richiedono un 'elevata ripetibilità.

- Vantaggi: Precisione senza eguali, tempi di configurazione rapidi, capacità di gestire geometrie complesse; compatibile con software CAD / CAM per un ' integrazione senza soluzione di continuità del flusso di lavoro.

- Limitazioni: maggiore investimento iniziale; richiede operatori qualificati per la programmazione e la manutenzione.

4. Attrezzature specializzate di curvatura

- Presse per piegare (idrauliche / meccaniche): macchine per lavori pesanti per lamiere di spessore (10 - 50 mm) e metalli ad alta resistenza (ad esempio, Acciaio inossidabile, acciaio strutturale). Utilizzare utensili punch-and - die per formare forme complesse (ad esempio, U-canali, I-beam) nella costruzione e nella produzione di macchinari pesanti.

- Curvature telescopiche: Progettate per curvature di lunga lunghezza o di grande raggio (ad esempio, tubi, tubi e componenti in lamiera curva). Comune nei sistemi di scarico automobilistici e nella lavorazione metallica architettonica.

- Bender per pannelli: macchine CNC specializzate per piegare grandi pannelli piatti (ad esempio, alloggiamenti per elettrodomestici, armadi di comando) con minima distorsione del materiale. Caratteristiche di serraggio e piegatura automatici per garantire la rettitudine dei bordi.

Criteri di selezione delle attrezzature critiche

La scelta della giusta attrezzatura per la piegazione richiede l'allineamento delle specifiche tecniche con i requisiti applicativi. Fattori chiave da prendere in:

1. Caratteristiche materiali

- Tipo di materiale: Materiali duttili (alluminio, ottone) lavorano con attrezzature manuali / semiautomatiche; acciaio ad alta resistenza o lamiere di spessore (> 10 mm) richiedono freni idraulici CNC o presse pieghe.

- Spessore & Yield Strength: Calcolare la forza di flessione necessaria utilizzando la formula: \(F = \frac{K \times S \times t^2 \times L}{W} \) (dove \(K\) = fattore materiale, \(S\) = resistenza al rendimento, \(t\) = spessore del foglio, \(L\) = lunghezza della curvatura, \(W\) = larghezza della matrice). Assicurarsi che la capacità di forza dell 'apparecchiatura (misurata in tonnellate) superi il valore calcolato.

2. Requisiti di precisione e geometria

- Necessità di tolleranza: I componenti aerospaziali o elettronici (tolleranza ± 0,05 °) richiedono freni a stampa CNC con comandi multiasse; la produzione generale (tolleranza ± 0,5 °) può utilizzare attrezzature semiautomatiche

- Complessità Bend: Semplici curvature a 90 ° si adattano agli utensili manuali / semiautomatici; angoli composti, curvature annidate o geometrie 3D richiedono sistemi CNC con integrazione CAD / CAM.

3. Volume di produzione ed efficienza

- Low-Volume / Prototipazione: attrezzature manuali o semiautomatiche riducono al minimo i costi iniziali e i tempi di installazione.

- Produzione di massa ad alto volume: le pieghe CNC riducono i tempi di ciclo (10 - 60 pieghe al minuto) e garantiscono una qualità costante nei lotti.

- Frequenza di cambiamento: I sistemi CNC con utensili a cambio rapido sono ideali per frequenti cambi di prodotto; gli utensili semiautomatici dedicati si adattano alla produzione a lungo termine di tipi di singola parte.

4. Analisi costi-benefici

- Investimento iniziale: utensili manuali ($500 - $5.000) < semi-automatici ($5.000 - $50.000) < CNC ($50.000 - $500.000).

- Costi Operativi: Le macchine CNC riducono i costi di manodopera (un operatore gestisce più macchine), ma richiedono una manutenzione più elevata; gli utensili manuali hanno costi di manutenzione più bassi, ma un input di manodopera più elevato.

- Valore di rivendita: le apparecchiature CNC (15 - 20 anni di vita) mantengono il valore di rivendita meglio degli utensili manuali (5 - 10 anni di vita).

Best Practice di manutenzione e sicurezza

1. Manutenzione delle attrezzature

- Ispezioni di routine: Eseguire controlli settimanali per l'usura degli utensili (danni a punteggio / matrice, graffi superficiali), perdite idrauliche / pneumatiche e livelli di lubrificazione.

- Calibrazione di precisione: Calibrare i comandi CNC e i sensori di angolo ogni mese utilizzando strumenti di allineamento laser per mantenere l'accuratezza della tolleranza.

- Strumenti di cura: Pulire le superfici perforate / matrici dopo ogni utilizzo; applicare rivestimenti anticorrosivi per utensili in acciaio; sostituire utensili usurati quando la qualità della piegazione si degrada (ad esempio, angoli incoerenti, crepazione del materiale).

- Lubrificazione: Utilizzare i lubrificanti raccomandati dal produttore per le parti mobili (ad esempio, olio idraulico per arietti, grasso per punti di pivot) a intervalli specifici (ogni 250 ore di lavoro).

2. Conformità di sicurezza

- Lockout-Tagout (LOTO): Implementare le procedure LOTO per isolare le fonti di alimentazione durante la manutenzione o i cambiamenti di attrezzatura.

- Dispositivi di protezione individuale (PPE): occhiali di sicurezza, guanti resistenti al taglio, stivali in acciaio e protezione dell 'udito (per macchine idrauliche / pneumatiche) per prevenire lesioni causate da frammenti di metallo o rumore (85 + dB).

- Formazione Operatore: Assicurarsi che gli operatori siano certificati nelle procedure specifiche per le attrezzature, compresa la programmazione CNC, l'installazione degli utensili e i protocolli di arresto di emergenza.

- Guardie di sicurezza: Mantenere intatti gli scudi di sicurezza per le aree di punteggio / matrice; non bypassare mai gli interblocchi o i sensori di sicurezza.

English

English  中文

中文  Arabic

Arabic  Russian

Russian  Spanish

Spanish  Portuguese

Portuguese  French

French  German

German  Hindi

Hindi  Thai

Thai  Vietnamese

Vietnamese  Khmer

Khmer  Italian

Italian  Turkish

Turkish  Korean

Korean  Belarusian

Belarusian