Analisi completa della tecnologia di lavorazione dei componenti automobilistici: tecnologie di base dai prodotti in bianco ai prodotti finiti

Orario di rilascio:2026-04-08

Visite:108

La lavorazione di parti automobilistiche è un processo complesso di trasformazione di materie prime in parti di precisione, che coinvolge più campi come la scienza dei materiali, l'ingegneria meccanica e la tecnologia di automazione. Come pietra angolare dell 'industria automobilistica, il suo livello tecnologico determina direttamente le prestazioni e l'affidabilità dei veicoli. Di seguito è riportata un ' analisi delle tecnologie principali della lavorazione dei componenti automobilistici.

I. Link chiave nel flusso di elaborazione

1. Design e selezione dei materiali

Lo sviluppo dei componenti inizia con una precisa progettazione di reverse engineering, che deve tener conto sia dei requisiti funzionali che della configurazione complessiva del veicolo. I materiali comunemente utilizzati includono acciaio ad alta resistenza, lega di alluminio (riducendo il peso del 30%), materie plastiche di ingegneria (per parti interne) e materiali compositi (per parti del telaio).

2. Tecnologia Blank Forming

Il processo di fusione può produrre in massa componenti complessi come blocchi motori e alloggiamenti di trasmissione. La fusione in sabbia rappresenta il 90% del totale, mentre la tecnologia di fusione a pressione può produrre parti in alluminio di precisione con uno spessore della parete di soli 2,5 mm. Il processo di forgiatura utilizza una presse idraulica da 5000 tonnellate per elaborare componenti ad alta resistenza come alberi virale e barre di collegamento, aumentando la compattezza della microstruttura del 40%.

II. Analisi dei processi di base

1. Tecnologia di precisione forming

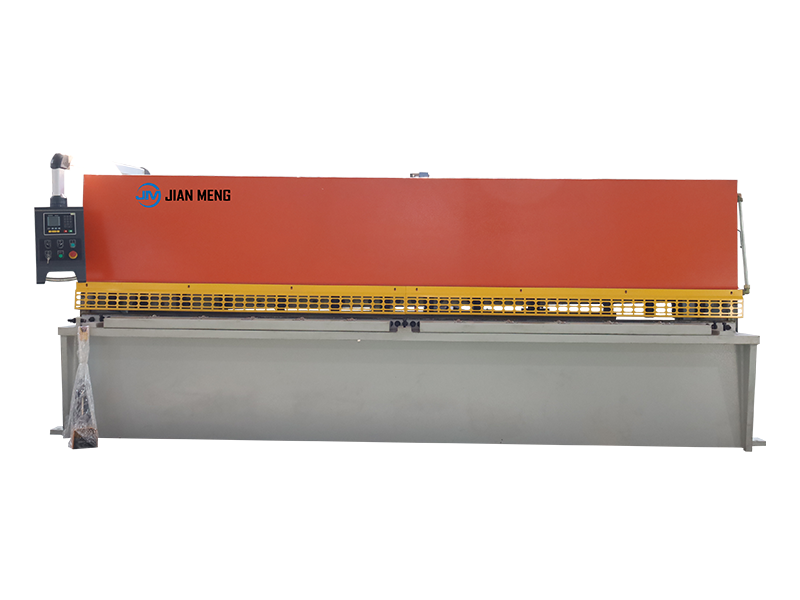

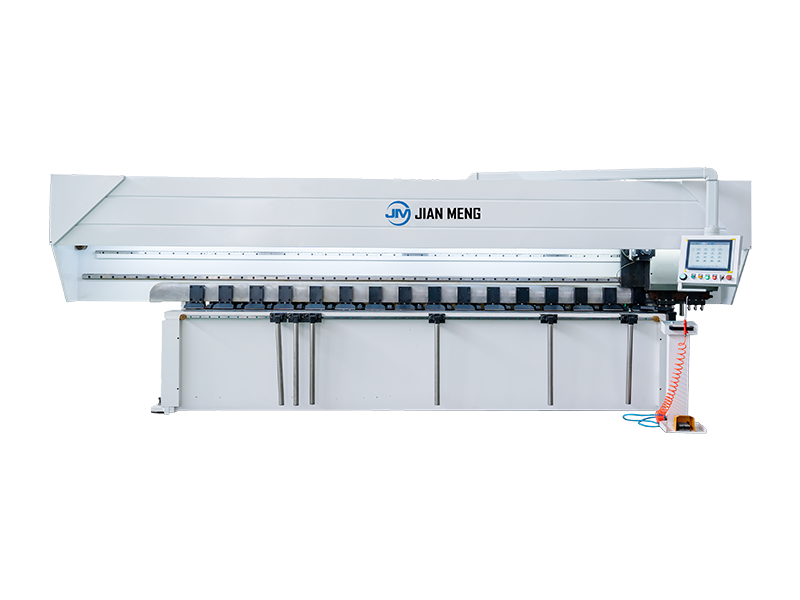

· Processo di Stamping: Utilizzando stampi progressivi multi-stazione per raggiungere un ' efficienza produttiva di 1 pezzo al secondo, viene utilizzato per la produzione di coperture come porte di automobili e cofano del motore, con una precisione fino a ± 0,03 mm.

· Metallurgia in polvere: Utilizzato per la produzione di ingranaggi di trasmissione, il tasso di utilizzo del materiale raggiunge oltre il 95% e risparmia il 60% di energia rispetto alla lavorazione di taglio tradizionale.

2. Combinazione e trattamento di superficie

La saldatura laser riduce il numero di punti di saldatura del corpo del 30% migliorando la resistenza strutturale. La saldatura ad attrito utilizzata nella lavorazione delle ruote in lega di alluminio può ridurre l'area della zona colpita dal calore. Il rivestimento elettroforetico forma uno strato protettivo da 20 μ m. In combinazione con un rivestimento nano-ceramico, può estendere la durata dei dischi freni di 3 volte.

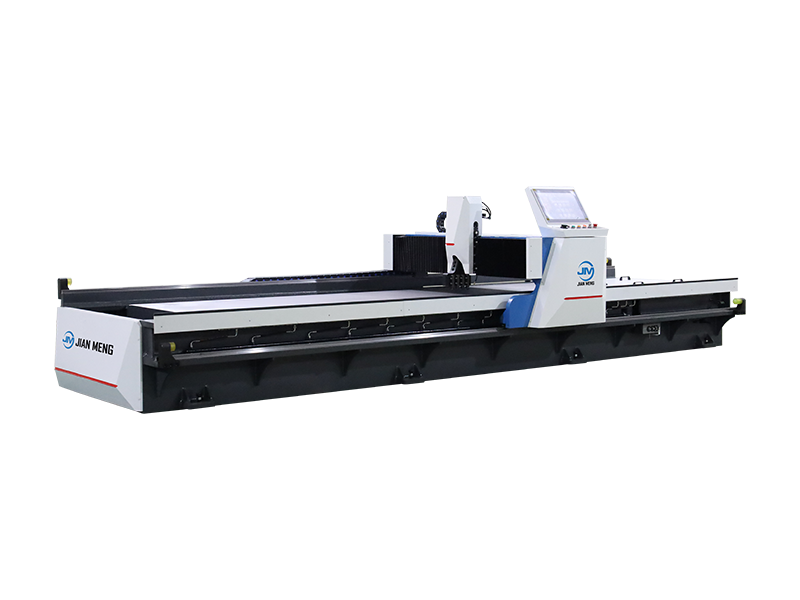

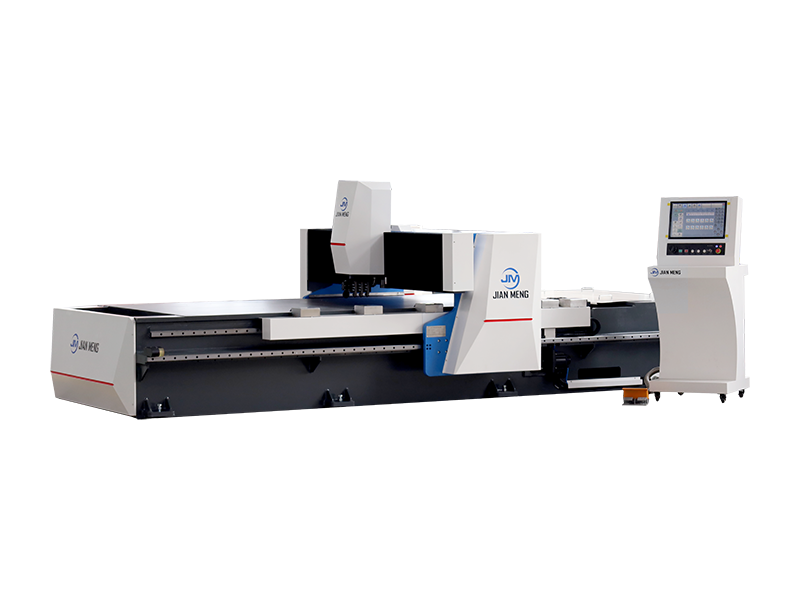

3. Speciale elaborazione

Un centro di lavorazione a cinque assi può completare la finitura a livello di 0,01 mm delle pale della turbina. La tecnologia di rivestimento laser viene utilizzata per riparare i sedili delle valvole del motore, con un costo di solo il 30% di quello della sostituzione di pezzi nuovi.

Il III. Sistema di monitoraggio della qualità

Il sistema di rilevamento intelligente funziona attraverso l'intero ciclo produttivo:

· Gli strumenti di misurazione online monitorano in tempo reale la deviazione dimensionale della lavorazione.

· La TC industriale può rilevare difetti interni di livello di 0,2 mm nelle fuse.

· I banchi di prova di fatica simulano condizioni di lavoro di 10 anni per verificare la vita utile dei sistemi di sospensione.

IV. Tendenze di sviluppo industriale

1. Tecnologia Digital Twin: costruendo una linea di produzione virtuale per ottimizzare i parametri di processo, il ciclo di sviluppo del nuovo prodotto è accorciato del 50%.

2. Applicazione di materiali compositi: gli alberi di azionamento in fibra di carbonio riducono il peso del 60%, e le pastiglie dei freni in ceramica possono resistere a temperature fino a 800 ° C.

3. Produzione verde: La tecnologia di riciclaggio e rigenerazione dei rottami di alluminio riduce il consumo energetico del 70%, e il tasso di sostituzione dei rivestimenti a base di acqua ha raggiunto l'85%.

Attualmente, il sistema di produzione intelligente altamente integrato controlla l'errore di elaborazione entro 1 / 5 del diametro dei capelli (± 5 μ m) e la linea di produzione flessibile può raggiungere la produzione a flusso misto di 200 tipi di parti. Con la innovazione della tecnologia di stampa 3D, la testa del cilindro con una complessa struttura di passaggio dell 'olio è stata integralmente formata e il flusso di processo tradizionale è ridotto del 60%. La lavorazione dei componenti automobilistici si sta evolvendo continuamente verso una precisione a livello micronico, una consegna a zero difetti e una tracciabilità completa del ciclo di vita.

English

English  中文

中文  Arabic

Arabic  Russian

Russian  Spanish

Spanish  Portuguese

Portuguese  French

French  German

German  Hindi

Hindi  Thai

Thai  Vietnamese

Vietnamese  Khmer

Khmer  Italian

Italian  Turkish

Turkish  Korean

Korean  Belarusian

Belarusian